摘要:转向节加工工艺流程包括材料准备、热处理、机械加工、质量检测等环节。结合仿真技术方案实现定制版加工流程,提高加工效率和产品质量。快速计划设计解答,适用于ChromeOS操作系统,确保转向节加工过程的顺利进行。

本文目录导读:

转向节是汽车、工程机械等行业中重要的零部件之一,其性能直接影响到整个机械的运行安全和效率,对转向节的加工工艺流程进行规范和优化,同时实现仿真技术方案的落地,对于提升产品质量、降低生产成本具有重要意义,本文将详细介绍转向节的加工工艺流程及仿真技术方案的实现过程。

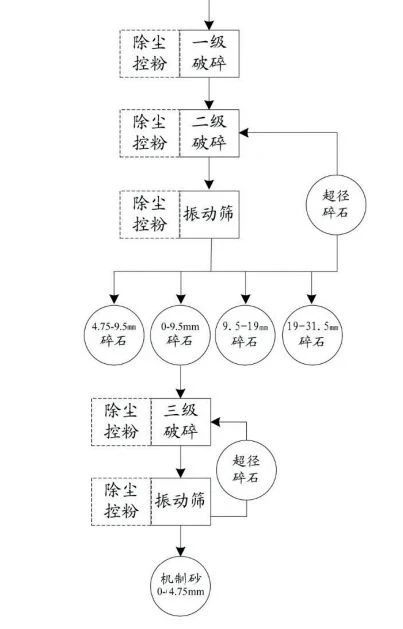

转向节加工工艺流程

1、原料准备

转向节的加工原料通常为钢坯,需要根据需求进行切割和预处理,以保证原料的质量和尺寸精度。

2、热处理

热处理是转向节加工的重要环节,包括正火、淬火、回火等工艺,通过热处理,可以改善钢材的内部组织结构和性能,提高转向节的硬度和耐磨性。

3、机械加工

机械加工包括车削、铣削、钻孔、磨削等工艺,在这一环节,需要精确控制加工参数,保证转向节的尺寸精度和形位公差。

4、检测与质量控制

转向节加工完成后,需要进行严格的检测和质量控制,包括外观检查、尺寸检测、性能试验等,以确保产品质量符合标准要求。

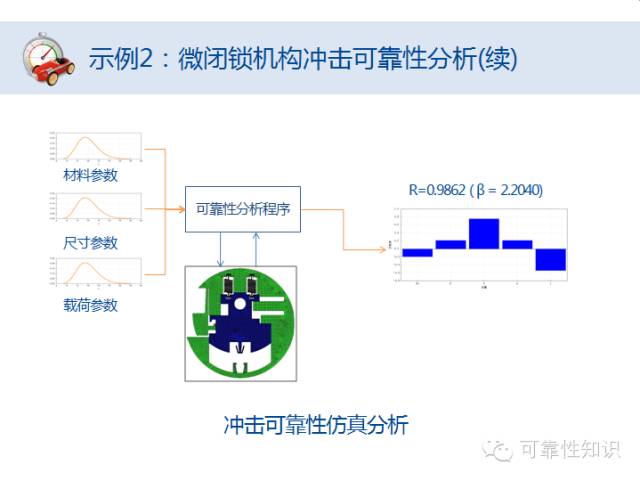

仿真技术方案实现

1、建立仿真模型

根据转向节的结构和加工工艺要求,建立仿真模型,模型应包含原料、加工设备、工艺参数等因素,以模拟实际加工过程。

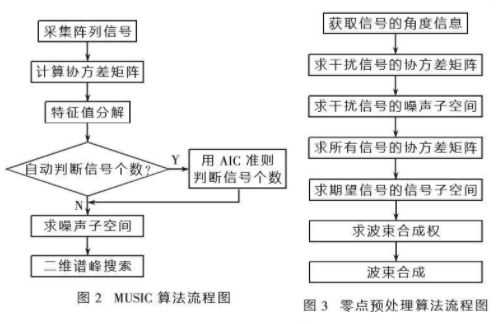

2、仿真软件选择与应用

选择适合的仿真软件,如HyperMesh、SolidWorks等,利用仿真软件对转向节加工过程进行模拟和分析,以优化加工参数和工艺方案。

3、仿真试验与优化

通过仿真试验,分析加工过程中的应力分布、温度场、变形等情况,找出潜在的问题和瓶颈环节,根据仿真结果,对工艺参数进行调整和优化,以提高加工质量和效率。

4、实施方案落地

将优化后的仿真方案应用于实际生产中,通过对比实际生产数据和仿真结果,验证仿真方案的有效性和可行性,根据实际应用情况,对仿真方案进行持续改进和优化。

案例分析

以某型号转向节为例,通过规范的加工工艺流程和仿真技术方案的实施,成功提高了转向节的加工质量和生产效率,具体案例包括:

1、通过热处理工艺的优化,提高了转向节的硬度和耐磨性,延长了使用寿命。

2、通过机械加工参数的精确控制,保证了转向节的尺寸精度和形位公差,满足了装配要求。

3、通过仿真试验和优化,找出了加工过程中的瓶颈环节,对工艺参数进行了调整和优化,提高了加工效率。

4、将优化后的仿真方案应用于实际生产中,通过对比实际生产数据和仿真结果,验证了仿真方案的有效性和可行性。

本文详细介绍了转向节的加工工艺流程及仿真技术方案的实现过程,通过规范的加工工艺流程和仿真技术方案的实施,可以提高转向节的加工质量和生产效率,降低生产成本,案例分析表明,仿真技术在转向节加工过程中具有广泛的应用前景,随着技术的不断发展,仿真技术将在转向节加工领域发挥更加重要的作用。

京ICP备2022001530号-1

京ICP备2022001530号-1