摘要:本研究关注回流焊排风系统的设计与实地考察数据的执行研究。通过对系统的深入分析和经济方案解析,旨在优化排风系统设计,提高运行效率。研究内容包括实地考察数据收集、系统性能评估、经济方案比较等。最终目标是提供一个高效、经济的回流焊排风系统方案,以满足工业生产需求。

本文目录导读:

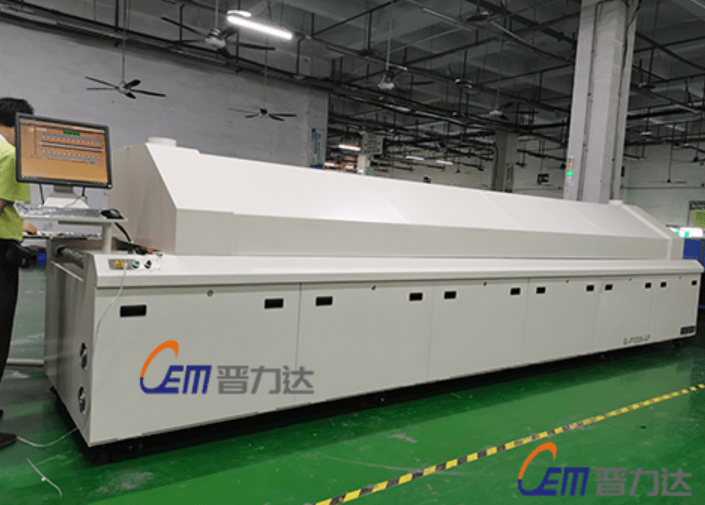

随着电子制造行业的飞速发展,回流焊技术已成为现代电子制造中不可或缺的一部分,回流焊是一种焊接工艺,广泛应用于电子元器件的组装过程,在回流焊过程中,排风系统的设计与实施至关重要,它不仅关系到焊接质量,还直接影响到生产环境的舒适性和安全性,本文将围绕回流焊排风系统设计与实地考察数据执行展开研究,通过对Device65.68.89设备的实地考察,为相关系统的优化提供有力支持。

回流焊排风系统概述

回流焊排风系统主要由进风口、排风口、通风管道、风机、过滤器等组成,其主要功能是在焊接过程中排除焊接区域产生的有害气体、烟雾和热量,以保证焊接过程的顺利进行,一个良好的排风系统应具备高效、稳定、安全、环保等特点,以确保生产环境的舒适性和设备的正常运行。

回流焊排风系统设计要点

1、进风口与排风口设计:进风口应设在焊接区域附近,确保空气流通;排风口应设在焊接区域的上方或侧面,以便及时排除有害气体和烟雾。

2、通风管道设计:通风管道应尽可能短且直,以减少风阻和能量损失,管道内壁应光滑,避免气流阻碍。

3、风机选择:风机是排风系统的核心部件,其性能直接影响到排风效果,应根据焊接区域的实际情况选择合适的风机。

4、过滤器配置:为了净化排出的空气,排风系统中应配置适当的过滤器,以去除空气中的有害物质。

实地考察数据执行研究

为了深入了解回流焊排风系统的实际运行效果,我们对Device65.68.89设备进行了实地考察,考察过程中,我们主要进行了以下工作:

1、现场测试:在焊接过程中,对排风系统的各项性能进行现场测试,包括风速、风量、温度等。

2、数据收集:通过测试仪器收集排风系统的实时数据,包括风速、风量、温度、压力等关键参数。

3、数据分析:对收集到的数据进行深入分析,评估排风系统的实际运行效果,找出存在的问题和不足。

4、结果反馈:根据数据分析结果,对排风系统的优化提出建议和方案,以提高其运行效率和稳定性。

五、Device65.68.89设备排风系统考察结果

通过实地考察,我们发现Device65.68.89设备的排风系统存在以下问题:

1、风速不均匀:在某些区域,风速过高或过低,导致焊接区域内的热量和有害气体无法完全排除。

2、过滤器老化:部分过滤器已出现老化现象,导致过滤效果下降,排出的空气中仍含有有害物质。

3、管道设计不合理:部分通风管道设计不合理,存在弯曲和狭窄处,导致风阻较大,影响排风效果。

针对以上问题,我们提出了以下优化建议:

1、调整风机转速:根据焊接区域的实际情况,适当调整风机转速,使风速分布更加均匀。

2、更换过滤器:对老化的过滤器进行更换,以保证过滤效果。

3、优化管道设计:对不合理的管道进行重新设计,减少弯曲和狭窄处,降低风阻。

通过对回流焊排风系统的研究及Device65.68.89设备的实地考察,我们深入了解了排风系统的实际运行效果,并发现了存在的问题和不足,在此基础上,我们提出了相应的优化建议,通过优化排风系统,可以提高焊接质量,改善生产环境,为电子制造行业的持续发展提供有力支持。

展望

我们将继续深入研究回流焊排风系统的优化方案,探索新的技术和方法,以提高排风系统的运行效率和稳定性,我们还将关注电子制造行业的最新发展动态,为行业的持续发展提供有力支持。

回流焊排风系统在电子制造行业中具有举足轻重的地位,通过实地考察和数据执行研究,我们可以为排风系统的优化提供有力支持,为电子制造行业的持续发展做出贡献。

京ICP备2022001530号-1

京ICP备2022001530号-1

还没有评论,来说两句吧...