摘要:针对链传动系统中链和轮磨损严重的问题,需要进行创新执行设计解析。该问题涉及到材料选择、结构设计、润滑方式等多个方面。通过采用高强度材料、优化轮齿形状、改善润滑条件等措施,可以有效减少链和轮的磨损。对创新设计进行评估和测试,确保解决方案的可行性和可靠性。这将有助于提高链传动系统的使用寿命和性能稳定性。

本文目录导读:

在机械传动领域中,链传动系统因其高效、可靠及适应性强等特点而被广泛应用,在实际运行过程中,链和轮磨损严重的问题一直困扰着工程师和技术人员,本文旨在针对这一问题进行深入探讨,并提出一种创新执行设计方案,以提高链传动系统的耐磨性能和使用寿命。

链传动系统概述

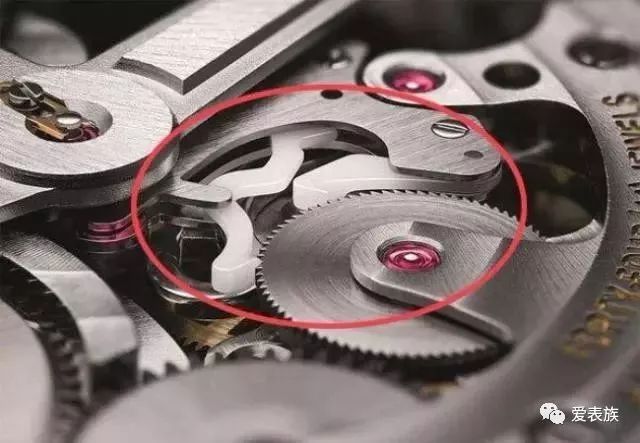

链传动系统主要由链条和链轮组成,在运行过程中,链条通过链轮实现动力的传递,由于工作环境复杂、负载变化大等因素,链和轮在长时间运行过程中不可避免地会出现磨损,磨损严重时,将导致系统性能下降,甚至引发故障。

链和轮磨损原因分析

1、链条磨损原因:链条在运行过程中受到拉伸、弯曲和摩擦等多种力的作用,导致链条表面材料逐渐磨损,链条与链轮之间的摩擦也是导致链条磨损的重要因素。

2、链轮磨损原因:链轮在承受链条传递的动力时,受到较大的摩擦力和压力作用,导致表面材料磨损,链轮的结构设计、材料选择等因素也会影响其耐磨性能。

创新执行设计解析

针对链和轮磨损严重的问题,本文提出一种创新执行设计方案,主要从以下几个方面进行改进:

1、改进材料选择:选用高强度、高耐磨材料,提高链条和链轮的耐磨性能,考虑材料的抗疲劳性能,以提高部件的使用寿命。

2、优化结构设计:对链条和链轮的结构进行优化设计,降低运行过程中的摩擦和应力集中现象,对链条的板节进行流线型设计,减小阻力;对链轮进行齿形优化,提高传动效率。

3、采用表面处理技术:对链条和链轮进行表面强化处理,如喷涂、渗碳淬火等,提高表面硬度和耐磨性能,还可以采用自润滑涂层技术,减小摩擦磨损。

4、引入智能监测与维护系统:通过引入智能监测与维护系统,实时监测链条和链轮的磨损状态,及时发现并预警异常情况,根据监测数据调整维护策略,实现预测性维护,降低故障发生的概率。

标准版89.43.62的应用与解读

在本创新执行设计中,我们参考了标准版89.43.62的相关规定,该标准对链传动系统的设计、制造、检验和使用等方面进行了详细规定,在材料选择方面,标准规定了各种材料的性能要求和使用范围;在结构设计方面,标准提供了参考模型和计算方法;在表面处理技术方面,标准明确了各种处理方法的工艺要求和检验标准。

通过遵循标准版89.43.62的规定,我们可以确保链传动系统的设计更加规范、合理,标准中的检验标准也为我们的设计提供了依据,帮助我们评估设计的性能和质量。

针对链传动系统中链和轮磨损严重的问题,本文提出了一种创新执行设计方案,通过改进材料选择、优化结构设计、采用表面处理技术以及引入智能监测与维护系统等措施,提高了链传动系统的耐磨性能和使用寿命,参考标准版89.43.62的规定,确保设计的规范性和质量。

展望

我们将继续深入研究链传动系统的优化设计技术,探索新的材料、工艺和技术在链传动系统中的应用,我们也将关注智能化和自动化技术在链传动系统中的应用,提高系统的性能和效率,通过不断的研究和创新,我们期望为机械传动领域的发展做出更大的贡献。

附录

在本文的附录中,我们提供了关于标准版89.43.62的更多详细信息,包括标准的范围、术语定义、设计要求、检验标准等,通过查阅附录,读者可以更深入地了解标准版89.43.62的内容和要求,为设计和应用链传动系统提供参考。

京ICP备2022001530号-1

京ICP备2022001530号-1

还没有评论,来说两句吧...