摘要:,,本文比较了锻件和铸件的不同之处,包括其制造过程、物理性质、机械性能等方面的差异。针对锻件和铸件的功能性操作方案制定进行了讨论,包括其应用场景、使用性能等方面。本文还涉及了高速方案规划方面的内容,针对iPad88.40.57的相关需求,提出了相应的解决方案。通过比较不同特点,为选择合适的零件类型和制定高效的操作方案提供参考。

本文目录导读:

在现代制造业中,锻件和铸件是两种常见的工艺制品,它们在工业生产中发挥着重要作用,虽然它们都是通过塑性变形或液态成型的方式制造,但两者在制造过程、物理性质、用途等方面存在显著差异,本文将详细探讨锻件与铸件的不同,并探讨功能性操作方案的制定。

锻件与铸件的基本差异

1、制造工艺

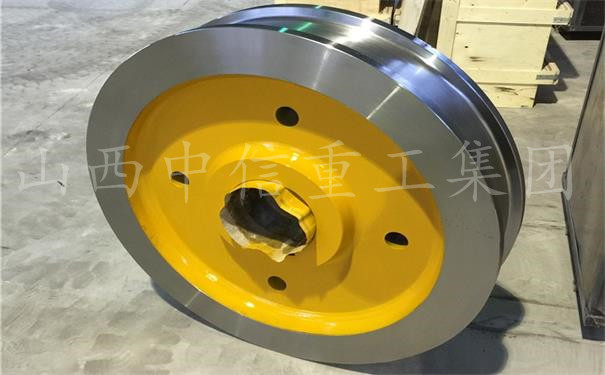

锻件是通过锻造工艺制成的金属零件,该工艺主要包括对金属进行塑性变形,通过压力使其改变形状,铸件则是通过铸造工艺制造的,即将熔融的金属倒入模具中,待其冷却凝固后形成所需形状。

2、材料性质

锻件在锻造过程中,由于经历了塑性变形,其晶粒结构更加紧密,因此具有更高的力学性能和机械强度,铸件在铸造过程中,虽然也可以获得较高的密度和强度,但由于铸造过程中可能存在缩孔、气孔等缺陷,其性能可能略逊于锻件。

3、用途

由于锻件的高强度和良好的机械性能,它常被用于制造承受重载的零件,如轴、齿轮等,铸件则因其可以制造复杂形状、成本较低等优点,广泛应用于管道、壳体、大型结构件等。

功能性操作方案制定

在制定功能性操作方案时,我们需要充分考虑锻件与铸件的特点和差异,以下是一些建议:

1、需求分析

在制定方案之前,首先要明确项目的需求和目标,包括所需零件的形状、尺寸、性能要求等,对于锻件和铸件的选择,需要根据实际需求进行权衡。

2、工艺选择

根据需求,选择适合的制造工艺,对于需要高机械性能和强度的零件,优先选择锻造工艺;对于需要复杂形状且成本较低的零件,可以选择铸造工艺。

3、设计与优化

在方案制定过程中,需要进行设计和优化,对于锻件,需要注意锻造过程中的变形规律,合理安排锻造工艺参数;对于铸件,需要注意铸造过程中的缩孔、气孔等问题,优化模具设计和铸造工艺。

4、质量控制

在方案实施过程中,要进行严格的质量控制,这包括原材料的选择、工艺过程的监控、产品的检测等,通过质量控制,确保生产出的锻件和铸件满足设计要求。

5、持续改进

方案制定后,需要进行持续改进,通过收集生产过程中的数据,分析存在的问题,对方案进行优化和调整,也要关注新技术、新工艺的发展,及时引入先进技术,提高生产效率和质量。

锻件和铸件在现代制造业中发挥着重要作用,了解它们之间的差异,并根据实际需求制定合理的功能性操作方案,对于提高生产效率、降低成本、提高产品质量具有重要意义,在制定方案时,需要充分考虑项目需求、工艺选择、设计与优化、质量控制和持续改进等因素,通过科学合理的方案制定,我们可以更好地利用锻件和铸件的优势,为现代制造业的发展做出贡献。

京ICP备2022001530号-1

京ICP备2022001530号-1